工程机械油底壳产品开发技术

在现代工程机械领域,油底壳作为发动机润滑系统的基础部件,其性能直接影响整机的可靠性与耐久性。随着工程机械向高效率、高可靠性、长寿命及智能化方向发展,油底壳产品的开发技术也面临着新的挑战与机遇。本文将从材料选择、结构设计、制造工艺及测试验证四个方面,探讨工程机械油底壳的产品开发技术。

一、 材料选择:性能与成本的平衡

油底壳材料需具备良好的强度、刚度、耐腐蚀性、导热性及可加工性。传统上,铸铁和铸铝应用广泛。铸铁成本低、刚性好,但重量大;铸铝重量轻、散热佳,但成本较高且强度稍逊。如今,高强度钢板冲压成型方案因其良好的综合性能(强度高、重量适中、成本可控)而日益普及。对于有特殊耐腐蚀或轻量化要求的场合,复合材料(如玻纤增强尼龙)也开始进入视野。材料选择需综合考虑整机工况、成本预算及性能目标,实现最佳平衡。

二、 结构设计:功能集成与优化

现代油底壳设计已超越简单的储油容器功能,正向多功能集成与结构优化发展。

- 内部结构:设计合理的挡油板、稳油栅格或凹坑,确保在工程机械复杂的倾斜、颠簸工况下,机油泵吸油口始终能吸入足量机油,防止“吸空”导致的润滑失效。

- 散热与加强:通过增加散热翅片或与冷却系统集成,优化散热性能。通过合理的加强筋布局,在减轻重量的前提下,有效提升壳体刚度,抑制振动与噪声。

- 接口与集成:精确设计与发动机缸体、机油泵、机油滤清器、油位传感器、放油塞等部件的接口,确保密封可靠、拆装便利。集成式设计,如将部分机油通道或传感器座直接铸造或焊接在壳体上,能减少零件数量,提升系统可靠性。

- CAE辅助优化:广泛应用有限元分析(FEA)进行强度、模态(振动)及流场(机油晃动)模拟,通过拓扑优化等手段,在概念设计阶段即实现结构的轻量化与性能最优化。

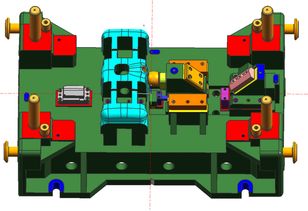

三、 制造工艺:精度与效率的保障

制造工艺直接影响产品质量、成本和生产效率。

- 成型工艺:铸铁/铸铝多采用砂型铸造或压力铸造,需严格控制模具精度、铸造参数以减少气孔、缩松等缺陷。钢板油底壳主要采用冲压成型,涉及落料、拉深、整形、冲孔等多道工序,模具设计与板材成型性分析至关重要。

- 连接与密封:壳体与挡油板、加强板等多采用焊接(电阻焊、电弧焊、激光焊)或铆接。与发动机的连接面密封通常采用液态密封胶或定制密封垫片,对结合面的平面度、粗糙度有严格要求。

- 表面处理:为提升耐腐蚀性和美观度,根据材料不同,会进行喷丸、磷化、喷漆(如环氧底漆+面漆)、电泳或阳极氧化等处理。

- 智能化制造:引入机器人焊接、自动化涂装线、在线视觉检测等,提升生产一致性、效率与质量可控性。

四、 测试验证:可靠性的最终防线

完备的测试验证体系是确保油底壳产品满足工程机械严苛使用要求的最后关键环节。

- 台架试验:包括密封性测试(气压或液压)、振动疲劳试验(模拟发动机及路面振动)、机械冲击试验、耐腐蚀试验(盐雾试验)等,以验证其结构完整性与耐久性。

- 流体性能测试:在专用试验台上模拟不同倾斜角度和振动工况,测试机油泵吸油口的供油稳定性,验证内部挡油结构的有效性。

- 环境适应性试验:考核高低温交变下的材料性能与密封性能。

- 整机搭载与道路试验:最终将油底壳装配到整机上进行实际工况下的长期可靠性试验,这是检验其综合性能的终极标准。

****

工程机械油底壳的产品开发是一项涉及多学科、多工艺的系统工程。它要求开发团队在深刻理解整机工况与发动机需求的基础上,运用先进的材料技术、基于CAE的优化设计、精密可靠的制造工艺以及严格全面的测试验证,不断推动产品向更轻、更强、更可靠、更智能的方向演进。随着新材料、增材制造(3D打印)、数字化孪生等新技术的融合应用,油底壳的开发将迎来更大的创新空间,为提升工程机械的整体竞争力提供坚实支撑。

如若转载,请注明出处:http://www.jxafor.com/product/61.html

更新时间:2026-03-01 23:40:09